Mã QR

Về chúng tôi

Các sản phẩm

Liên hệ chúng tôi

Điện thoại

E-mail

Địa chỉ

Số 22, Đường Hongyuan, Quảng Châu, tỉnh Quảng Đông, Trung Quốc

Tình trạng và thách thức trong ngành

Với sự phát triển nhanh chóng của công nghệ sản xuất thông minh, nhu cầu về các dây chuyền sản xuất tự động trong lĩnh vực sản xuất thép từ tính đang tăng lên từng ngày. Tuy nhiên, phương pháp tải và tải thủ công truyền thống có nhiều vấn đề về hiệu quả sản xuất, ổn định chất lượng và an toàn:

Điểm đau công nghiệp

1. Sự phụ thuộc cao vào hoạt động thủ công: Công việc thủ công truyền thống dẫn đến hiệu quả sản xuất thấp và biến động lớn về chất lượng sản phẩm.

2

3. Môi trường làm việc kém: Môi trường sản xuất thép từ tính thường đi kèm với tiếng ồn, bụi, v.v., gây ra mối đe dọa tiềm tàng đối với sức khỏe của các nhà khai thác.

4. Khó khăn trong việc đáp ứng nhu cầu sản xuất quy mô lớn: Hoạt động thủ công rất khó đáp ứng các yêu cầu sản xuất quy mô lớn và hiệu quả cao hiện đại.

Tổng quan về nhu cầu và giải pháp của khách hàng Nhu cầu của khách hàng

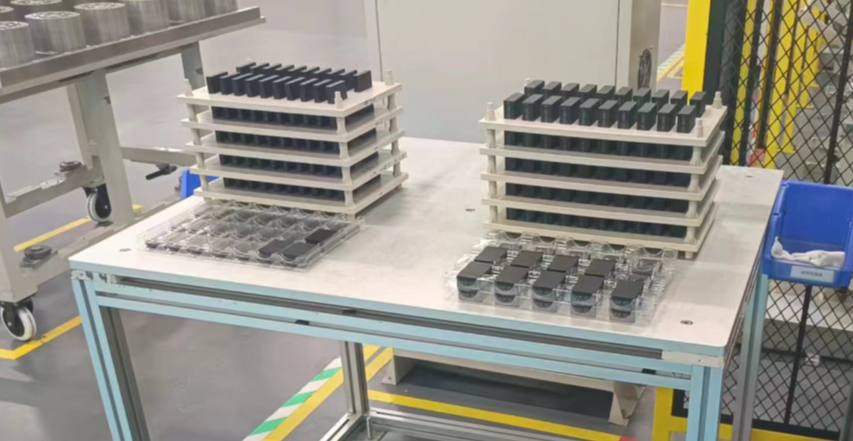

Khách hàng hy vọng sẽ đạt được tải và dỡ thép từ tính tự động, cải thiện hiệu quả sản xuất và sự ổn định chất lượng sản phẩm bằng cách giới thiệu các robot composite thông minh Fuwei. Các yêu cầu cụ thể bao gồm hoàn thành việc tải hai ngăn xếp sản phẩm trong vòng 80 giây và đảm bảo hoạt động chính xác cao.

Giải pháp

Đáp ứng nhu cầu của khách hàng, Fuwei Internentent đã đề xuất một bộ hoàn chỉnh các giải pháp tải và dỡ tải composite:

1. Cải thiện hiệu suất và ổn định của robot: Thay thế động cơ hiệu suất cao và bộ điều khiển servo.

2. Tăng cường điều hướng tự trị và tương tác: Được trang bị điều hướng radar, dải đèn LED và loa báo động.

3. Thiết kế kẹp tùy chỉnh: Tích hợp máy ảnh và cảm biến để đạt được sự nhận biết chính xác và hấp dẫn của thép từ tính.

4. Tối ưu hóa khu vực làm việc: Điều chỉnh bố cục của các khu vực tải và dỡ hàng để đảm bảo các hoạt động hiệu quả.

Thực hiện chi tiết kế hoạch cải tạo

Chuyển đổi robot tổng hợp

1. Chọn động cơ hiệu suất cao và bộ điều khiển servo để đảm bảo chuyển động chính xác và ổn định.

2. Điều hướng radar: đạt được định vị tự trị và lập kế hoạch đường dẫn.

3. Dải đèn LED và loa báo động: Cải thiện khả năng hiển thị và tương tác.

4. Thiết kế kẹp tùy chỉnh: Tích hợp máy ảnh và cảm biến để đạt được sự nhận biết chính xác và hấp dẫn của thép từ tính.

Tối ưu hóa diện tích tải

1. Hướng dẫn định vị thiết kế Groove: Hướng dẫn thép từ tính vào vị trí được chỉ định.

2. Đặt dấu định vị máy tính để bàn: Để thuận tiện cho việc nhận dạng robot và định vị các điểm nắm bắt.

Cải tạo khu vực dỡ tải

1. Đặt dấu định vị thiết bị: Đảm bảo robot đặt chính xác thép từ tính.

2. Cài đặt cửa bảng điều khiển điện và các khe trượt điều khiển điện * *: Bảo vệ người vận hành khỏi bị thương và đạt được sự đẩy tự động.

Logic thực thi và tối ưu hóa quy trình

Logic thực hiện của toàn bộ giải pháp dựa trên thiết kế quy trình của các dây chuyền sản xuất tự động, đảm bảo tính liên tục và hiệu quả của quy trình làm việc. Quá trình này được kích hoạt bởi một yêu cầu tải và robot thực hiện các hoạt động truy xuất vật liệu dựa trên trạng thái của khu vực tải. Trong quá trình chọn và đặt vật liệu, nhận dạng chính xác và điều khiển lực đạt được thông qua các máy ảnh và cảm biến được tích hợp vào kẹp. Khi nam châm được đặt thành công, robot sẽ xác nhận rằng việc tải hoàn tất và tiến tới chu kỳ tiếp theo.

Ưu điểm của kế hoạch

Cải thiện hiệu quả sản xuất: Tải và dỡ tự động làm giảm đáng kể thời gian hoạt động thủ công.

Giảm chi phí lao động: Giảm sự phụ thuộc vào lao động và tiết kiệm nguồn nhân lực.

Đảm bảo an toàn hoạt động: Giảm nguy cơ chấn thương liên quan đến công việc và cung cấp môi trường làm việc an toàn hơn.

Cải thiện sự ổn định chất lượng: Các quy trình tự động làm giảm lỗi của con người và đảm bảo chất lượng sản phẩm ổn định.

Số 22, Đường Hongyuan, Quảng Châu, tỉnh Quảng Đông, Trung Quốc

Bản quyền © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Tất cả quyền được bảo lưu.

Links | Sitemap | RSS | XML | Privacy Policy |